隨著工業4.0浪潮的深入推進,智慧工廠已成為制造業轉型升級的核心載體。它通過深度融合互聯網數據服務、物聯網、人工智能等先進技術,實現生產過程的數字化、網絡化與智能化。本文將系統闡述智慧工廠構建的五大核心方面,并聚焦互聯網數據服務,深入剖析其在智慧工廠中的四大典型應用場景。

智慧工廠構建的五大核心方面

- 全面互聯與數據感知(網絡層):這是智慧工廠的“神經網絡”。通過廣泛部署的傳感器、RFID、智能設備與工業互聯網平臺,實現人、機、料、法、環等全要素的實時連接與數據采集,為上層應用提供源源不斷的“數據燃料”。

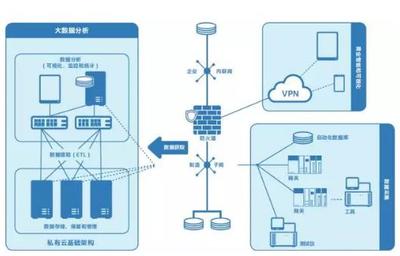

- 數據集成與平臺支撐(平臺層):這是智慧工廠的“中樞大腦”。基于工業互聯網平臺或數據中臺,對海量、異構的生產、運營、供應鏈數據進行匯聚、清洗、存儲與管理,打破信息孤島,形成統一的數據資產視圖。

- 智能分析與決策優化(應用層):這是智慧工廠的“智慧核心”。利用大數據分析、機器學習、數字孿生等技術,對平臺層的數據進行深度挖掘與分析,實現生產過程的實時監控、故障預測、工藝優化、智能排產與輔助決策。

- 柔性自動化與精準執行(執行層):這是智慧工廠的“靈活四肢”。包括工業機器人、AGV(自動導引車)、智能產線等,能夠根據上層的智能指令,快速、精準地調整生產任務與工藝流程,實現小批量、多品種的柔性化生產。

- 協同生態與安全體系(保障層):這是智慧工廠的“運行基礎”。一方面,實現企業內部各部門,以及企業與供應商、客戶之間的高效協同;另一方面,構建涵蓋網絡安全、數據安全、物理安全的立體化防護體系,保障工廠穩定、可靠、安全運行。

互聯網數據服務在智慧工廠的四大典型應用場景

互聯網數據服務作為底層關鍵賦能技術,深度滲透于上述五大方面,尤其在數據價值挖掘環節發揮著不可替代的作用。以下是其四大典型應用場景:

場景一:預測性維護與設備健康管理

傳統工廠的設備維護多為事后維修或定期保養,成本高且易導致非計劃停機。依托互聯網數據服務,工廠可實時采集設備運行數據(如振動、溫度、電流等),上傳至云端或邊緣計算節點進行分析。通過建立設備故障預測模型,能夠提前數小時甚至數天預警潛在故障,指導精準維護,大幅降低停機損失與維護成本。

場景二:生產過程優化與質量控制

在生產線上部署視覺檢測傳感器、光譜儀等,實時采集產品圖像、尺寸、成分等海量質量數據。結合歷史工藝參數數據,利用大數據分析技術,可以精準定位影響產品質量的關鍵工藝環節與參數閾值,實現工藝參數的動態優化與自適應調整。通過實時質量監測與缺陷模式分析,實現全檢替代抽檢,顯著提升產品良率與一致性。

場景三:供應鏈智能協同與物流優化

智慧工廠的供應鏈是動態、透明的。互聯網數據服務通過連接ERP、WMS、TMS等系統及供應商、物流商數據,實現對原材料庫存、在途運輸、生產進度、客戶需求的全局實時可視。基于此,可以利用算法進行需求預測、智能補貨、最優路徑規劃與倉儲調度,實現供應鏈端到端的協同優化,降低庫存成本,提升響應速度。

場景四:能源精細化管理與碳足跡追蹤

在“雙碳”目標下,能耗與碳排放管理成為工廠運營的重要課題。通過在電、水、氣等能源入口及關鍵耗能設備部署智能儀表,實時采集能耗數據并進行分析。系統可以識別能源浪費點、評估設備能效、優化用能計劃(如利用峰谷電價),實現節能降耗。更進一步,結合產品生命周期數據,可以精準核算產品的碳足跡,為綠色制造與可持續發展提供數據支撐。

###

智慧工廠的構建是一個系統工程,五大方面環環相扣。而互聯網數據服務作為貫穿始終的“血液”與“催化劑”,通過在上述四大典型場景中的深度應用,將數據轉化為洞察力與生產力,驅動制造企業邁向更高效、更柔性、更綠色、更智能的未來。企業需結合自身實際,從痛點場景切入,穩步推進數字化轉型,方能真正釋放智慧工廠的巨大價值。